Виды и материалы изготовления шкивов для клиновых ремней

Шкивы представляют собой фрикционные колеса с канавкой или ободком по окружности, предназначенные для передачи движения ремню или канату. Их изготавливают из разных материалов, таких как чугун, сталь, легкие сплавы, пластмассы и дерево. Шкив состоит из ступицы, которая насаживается на вал, и обода, находящегося на наружной части шкива и устанавливается на ремень или ремни. Обод со ступицей соединяется диском или спицами. Если шкив можно надеть на вал с конца, то он делается неразъемным, а если нельзя, то разъемным. Разъем шкива может быть выполнен как по спицам, так и между ними, но наиболее целесообразно делать его с разъемом по спицам. Обод шкива плоскоременной передачи выполняют цилиндрическим или слегка выпуклым. Если обод выпуклый, то он помогает удерживать ремень в средней плоскости шкива для центрирования ремня, но такое решение может негативно сказаться на долговечности ремня, поэтому обычно лишь один шкив имеет выпуклый обод. Обод шкива клиноременной передачи выполнен с канавками клиновой формы для помещения клиновых ремней.

Чугунные шкивы

Шкивы из чугуна широко используются в различных механизмах и оборудовании. Они имеют разные марки, которые зависят от окружной скорости передачи. Например, при скорости v≤15 м/с используются шкивы из чугуна марки СЧ15, а при v=15…30 м/с — марки СЧ18. Для усиления обода шкивов в плоскости спиц предусматривают ребро. Чугунные шкивы диаметром до 300…350 мм изготавливают с диском, в котором предусматривают отверстия для уменьшения массы и удобства крепления на станке. Шкивы больших диаметров выполняют со спицами в один или два ряда. Спицы обычно изготавливают эллиптического сечения, так как они прочнее и имеют меньшее сопротивление воздуха по сравнению со спицами круглого сечения. При отливке шкивов внутреннюю поверхность обода и наружную поверхность ступицы делают с линейным уклоном для удобства формования.

Разновидности шкивов и их особенности

Для правильного выбора шкива необходимо учитывать его разновидности и технические характеристики. Рассмотрим, какие бывают шкивы:

- Шкив коленвала - используется для передачи момента от коленвала к навесному оборудованию. Он имеет множество преимуществ, таких как охлаждение ремней, амортизация при вращении, балансировка коленвала и долгий срок использования - более 10 лет.

- Канатный шкив - применяется для направления канатов в скиповый подъемник доменной печи. Эта модель шкива является одной из самых прочных, поэтому ее установка может потребовать дополнительной помощи.

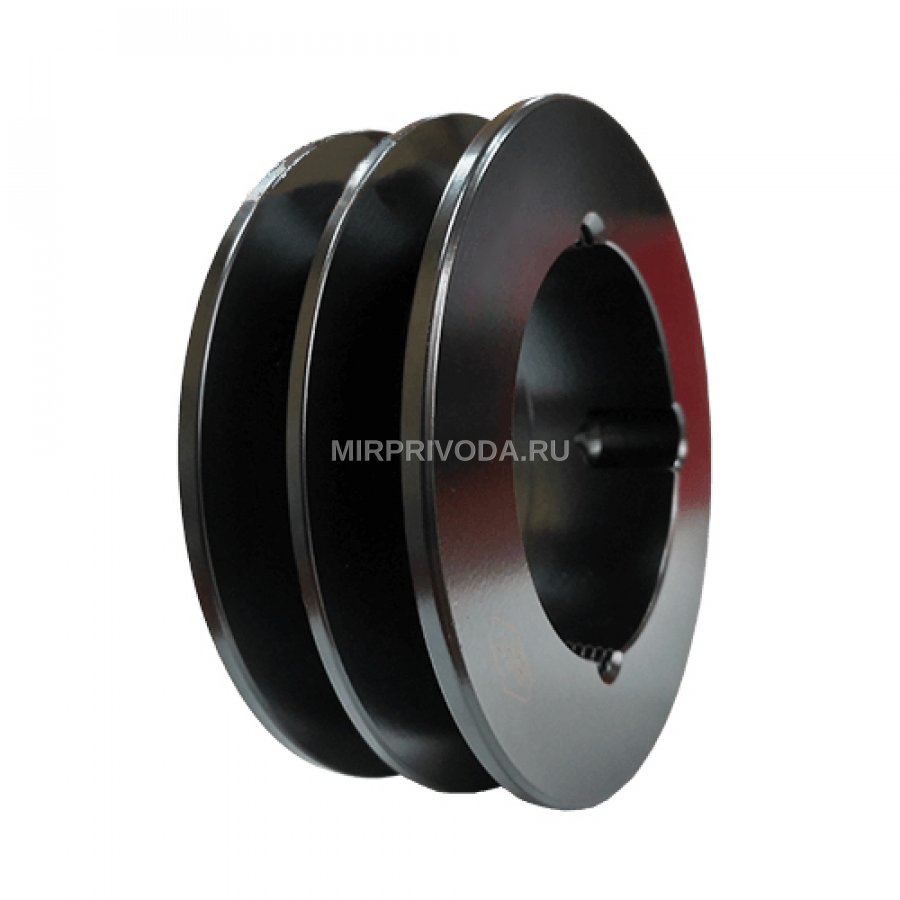

- Шкив для клиновых ремней - используется в силовых передачах, которые не требуют точного позиционирования. Главная функция этой модели - обеспечение проскальзывания ремня, поэтому не требуется использование муфты сцепления.

- Однорядный шкив - имеет небольшую грузоподъемность и изготавливается из прочного чугуна. Масса такого шкива не превышает 500 граммов.

Стальные шкивы: сварные и сборные

Стальные сварные и сборные шкивы подходят для окружной скорости до 60 м/с. Ободы, диски и спицы таких шкивов изготавливаются из низкоуглеродистой стали, например, Ст3. Так как ступицы шкивов подвергаются существенным напряжениям от шпонок, их делают из среднеуглеродистых сталей, а в сборных шкивах иногда используют чугун. Ободы стальных свертных и сборных шкивов плоскоременных передач вальцуются из листовой стали и свариваются встык. Диски изготавливаются из листовой стали, а спицы - из гнутых полос, труб, штампованных заготовок или листовой стали. Если ширина обода B ≤ 350 мм, в шкиве предусматривается один диск или один ряд спиц, а если B > 350 мм, два диска или два ряда спиц. Существуют стальные сборные шкивы плоскоременных передач со спицами из круглых прутков, которые вкручиваются в стальную или чугунную ступицу или заливаются в ступицу из чугуна. Довольно широко применяются стальные сборные шкивы клиноременных передач из стальных тонкостенных штампованных и затем сваренных тарелок. Эти тарелки скрепляются со стальной или чугунной ступицей болтами или заклепками. Шкивы из стального литья редко используются.

Шкивы и натяжные устройства

Шкивы представляют собой важный элемент ременных передач и состоят из нескольких конструктивных элементов: обода, ступицы, диска или спиц. Шкивы могут быть изготовлены из различных материалов, включая чугун, сталь, легкие сплавы, пластмассы и дерево.

Наиболее распространены чугунные шкивы, которые изготавливаются методом отливки и применяются при скоростях до 30 м/с. Для шкивов из модифицированного чугуна возможна более высокая скорость (до 45 м/с). Стальные шкивы могут быть литыми, сварными или точеными и применяются при скоростях до 60 м/с. Шкивы из алюминиевых сплавов имеют наименьшую массу среди металлических шкивов и могут работать при скоростях до 100 м/с. Шкивы из неметаллических материалов, хотя и имеют малую массу и высокий коэффициент трения, обладают более низкой теплопроводностью и износостойкостью, чем металлические шкивы.

Шкивы, работающие со скоростью выше 5 м/с, должны быть статически сбалансированы. Основные размеры, конструктивные особенности и технические условия для шкивов плоскоременных передач регламентированы ГОСТ17383-73, который определяет три типа шкивов с посадочным отверстием двух исполнений: цилиндрического и конического.

Шкивы имеют гладкую поверхность обода для передачи момента на ремень. Однако при окружной скорости свыше 40 м/с на поверхности обода необходимо выполнить кольцевые канавки для выхода воздуха, чтобы избежать образования воздушного клина, который может ухудшить сцепление между ремнем и шкивом. Чтобы предотвратить сползание ремня, один из шкивов делают выпуклым (тип I) или с цилиндрической поверхностью в середине и коническими по краям (тип III). Размер выпуклости обода шкива (h) зависит от диаметра шкива, и она должна увеличиваться вместе с ним. Шкивы могут иметь буртики на ободе и конусность посадочного отверстия 1:5. Для уменьшения износа ремня из-за упругого скольжения поверхность обода шкива не должна превышать Ra= 2,5 мкм. Ширина обода шкива зависит от ширины ремня и определяется таблицами ГОСТа для стандартного ряда ширин ремня (от 16 мм до 250 мм для открытых передач). В приложении к стандарту содержатся рекомендации по сочетанию параметров и размеров шкивов для плоских приводных ремней.

Стандартизованы основные размеры и требования к шкивам для клиноременных передач. Существует три типа конструкций шкивов: монолитные с расчетным диаметром до 100 мм, шкивы с диском с расчетным диаметром от 80 до 400 мм и шкивы со спицами с расчетным диаметром от 180 до 1000 мм. Шкивы могут иметь цилиндрическое или коническое посадочное отверстие, а число канавок не должно превышать 8 у стандартных шкивов. У шкивов со спицами ось шпоночного паза должна совпадать с продольной осью спицы. Для уменьшения износа ремня за счет упругого скольжения на рабочих поверхностях канавок должна быть шероховатость Ra≤2,5 мкм.

Угол α профиля канавок для клиновых ремней зависит от расчетного диаметра шкивов и колеблется в пределах α=34…40°. Это связано с тем, что при огибании шкива ремень изгибается, и напряжения в нем изменяются. Для обеспечения полного прилегания боковых поверхностей ремня к боковым поверхностям канавки шкива соблюдается условие α<φ0, где φ0=40±1° - первоначальное значение угла клина ремня. При уменьшении диаметра шкива, напряжение изгиба и изменение угла клина ремня увеличиваются.

Для нормальной работы ременных передач требуется предварительное натяжение ремня, которое необходимо поддерживать в процессе эксплуатации. Чтобы компенсировать отклонения от длины ремня и удлинение во время работы, а также обеспечить предварительное натяжение для новых ремней, используются натяжные устройства и регулировка межосевого расстояния.

Минимальное значение межосевого расстояния в конструкции передачи должно соответствовать длине ремня, уменьшенной на 2% при длине до 2 м и на 1% при длине свыше 2 м. Максимальное значение устанавливается из расчета длины ремня, увеличенной на 5,5%.

Натяжные устройства могут быть классифицированы как периодического действия, постоянного действия и автоматические. Устройства периодического действия используют винты для регулировки натяжения ремня, в то время как устройства постоянного действия поддерживают натяжение с помощью силы тяжести или упругого элемента. Автоматические устройства обеспечивают регулирование натяжения ремня в зависимости от нагрузки.

Для обеспечения правильной работы ременных передач необходимо поддерживать определенное предварительное натяжение ремня, которое может изменяться в процессе эксплуатации. Для этого применяются натяжные устройства, которые позволяют компенсировать отклонения от номинальной длины ремня, его удлинения и установку новых ремней.

Межосевое расстояние в передачах должно соответствовать длине ремня, уменьшенной на 2% при длине ремня до 2 м и на 1% при длине ремня свыше 2 м. Наибольшее значение устанавливается из расчета длины ремня, увеличенной на 5,5%.

Существует несколько типов натяжных устройств: устройства периодического действия, устройства постоянного действия и автоматические устройства. Устройства периодического действия позволяют регулировать натяжение ремня с помощью винтов, а устройства постоянного действия используют силу тяжести или упругого элемента для поддержания постоянного натяжения. Автоматические устройства регулируют натяжение ремня в зависимости от нагрузки, но они дорогие и сложные в использовании.

Натяжные ролики используются в нереверсивных плоскоременных передачах с большими передаточными числами и малыми межосевыми расстояниями. Они увеличивают угол обхвата малого шкива и тяговую способность передачи, но уменьшают долговечность ремня и повышают требования к соединениям концов ремня.

В клиноременных передачах, где угол обхвата малого шкива меньше, натяжные ролики используются только при невозможности регулировки межосевого расстояния. Рекомендуется устанавливать ролик с внутренней стороны ремня, чтобы избежать изгибания ремня в двух направлениях и необходимости применения ремня шестигранного (сдвоенного клинового) сечения.

Наиболее распространенными пластмассовыми шкивами являются текстолитовые и волокнитовые шкивы (обычно малых диаметров), которые изготавливают из пруткового текстолита или волокнита. Ступицы таких шкивов делают из стали. Масса пластмассовых шкивов меньше, чем у металлических, а коэффициент трения между ремнем и шкивом выше. Это обстоятельство делает их популярными в быстроходных передачах. В станкостроении нормализованы пластмассовые шкивы клиноременных передач диаметром до 250 мм.

Категории шкивов коленвала

Шкивы коленвала для клинового ремня

Этот тип шкивов и ремней можно встретить на автомобилях отечественного и российского производства, а также на некоторых иномарках, таких как Audi. Такие ремни имеют особое клиновидное сечение, а в шкивах коленвала для таких ремней есть соответствующий паз.

Шкивы коленвала для зубчатого ремня

Они устанавливаются на большинстве современных легковых автомобилей. И шкив, и ремень такого типа имеют на своей рабочей поверхности специальные зубья и пазы.

Демпферные шкивы коленвала

Они отличаются от обычных тем, что демпферный шкив состоит как бы из двух колец - меньшего (внутреннего) и большего (внешнего). Между собой эти кольца соединены резиновой прокладкой, которая гасит вибрации и колебания шкива.

Круглоременная передача

Она применяется для передачи небольших мощностей. В таком типе передач используются кожаные, хлопчатобумажные, текстильные или прорезиненные ремни диаметром 4-8 мм. Шкив имеет канавку полукруглой или клиновидной формы с углом 40°. Зубчато-ременная передача применяется при скоростях до 50 м/с и мощности до 100 кВт при передаточном числе n:12 (20). Они изготавливаются из неопрена или полиуретана и армируются металлическим тросом в соответствии с ОСТ 38 05246-81. Зубья ремней имеют трапецеидальную или полукруглую форму. Чтобы избежать схода ремня, шкивы имеют ограничительные диски с обеих сторон, либо малый шкив имеет два диска с обеих сторон.

Шкив коленвала является одной из составляющих коленчатого вала автомобильного двигателя, который крепится на передней выходной части вала (носок) и с помощью специального зубчатого ремня или цепи синхронизирует работу коленчатого и распределительного валов двигателя. Кроме того, шкив коленвала передает крутящее усилие навесному оборудованию автодвигателя, такому как генератор, помпа охлаждающей жидкости двигателя, помпа гидроусилителя руля и кондиционер. Он также выполняет функции амортизации вибраций и толчков коленчатого вала вместе с маховиком и балансирами.

Шкивы коленвала должны быть балансированы в процессе производства. Следует регулярно заменять шкив коленвала в комплекте с ремнем ГРМ и роликом помпы охлаждающей жидкости. Износ ремней ГРМ, шкива коленвала или ролика помпы может привести к нарушению работы двигателя или даже обрыву ремня ГРМ с повреждением кривошипно-шатунной группы двигателя. Рекомендуется серьезно относиться к вопросам регулярного обслуживания и замены ремня ГРМ и шкива коленвала для безопасной и бесперебойной работы автомобильного двигателя. Каждая модель автомобиля имеет определенную периодичность замены шкива коленвала и ремня ГРМ, которая должна соблюдаться автовладельцем.

Преимущества и недостатки ременных передач

Ременные передачи обладают рядом преимуществ, включающих: простоту конструкции и доступность по стоимости; возможность передачи вращательного момента на большие расстояния; удобство в эксплуатации и обслуживании; безударность и плавность работы.

Однако ременные передачи имеют и некоторые недостатки, включая: относительно большой размер, что ограничивает их применение в некоторых случаях; недолговечность при использовании в быстроходных механизмах; невозможность обеспечения постоянного передаточного отношения из-за проскальзывания ремня; большие нагрузки на опоры и валы.

Более того, надежность ременных передач ниже, чем у трансмиссий других типов, поскольку ремни могут оборваться или соскакивать со шкивов. Именно поэтому ременные передачи требуют более частого обслуживания и постоянного контроля.

Варианты плоскоременных передач

Плоскоременные передачи делятся на несколько типов в зависимости от расположения осей шкивов и их назначения: открытые передачи, передачи со ступенчатыми шкивами, перекрестные передачи и передачи с натяжным роликом.

Открытые передачи характеризуются параллельными осями шкивов, которые вращаются в одном направлении.

Передачи со ступенчатыми шкивами позволяют изменять угловую скорость вращения ведомого вала при постоянной скорости ведущего вала.

У перекрестных передач шкивы вращаются в противоположных направлениях, а их оси параллельны.

Передачи с натяжным роликом обеспечивают натяжение ремня автоматически и увеличивают угол обхвата шкива с маленьким диаметром.

Плоские ремни могут быть изготовлены из различных материалов, таких как кожа, шерстяные, прорезиненные и хлопчатобумажные ткани, в зависимости от назначения и условий эксплуатации. Ширина ремней может быть различной. Нагрузка, которой подвергается ремень во время эксплуатации передачи, также играет важную роль в выборе подходящего материала.

Плоскоременная передача имеет относительно простую конструкцию и может быть использована для достижения высоких скоростных характеристик и больших расстояний между осями шкивов.

Сопутствующие Товары

Похожие статьи

Усиливаем крутящий момент: выгоды от червячного редуктора

Редуктор — агрегат, обеспечивающий, с одной стороны, увеличение крутящего момента, который передается от вала электропривода, с другой — снижение интенсивности вращения. В целях преобразования и дальнейшей передачи момента задействуется тот или иной вид передачи — червячная, зубчатая (различных видо..

Что такое редуктор: характеристики и особенности использования

Мотор-редуктор – сложный механизм, который состоит из двух основных элементов: эклектического двигателя и редуктора. Используется как электропривод, который преобразует энергию из электрической в механическую. Задача редуктора состоит в том, чтобы увеличить крутящий момент выходного вала посредством..

Мотор-редукторы: что это, виды и особенности, применение

Мотор-редуктор — приводное оборудование, состоящее из электродвигателя и силового редуктора. Оно широко используется в разных отраслях промышленности, машиностроения и сельского хозяйства. Главные преимущества редукторных передач — высокий КПД, удобство монтажа и леaгкость обслуживания. Основные ..

Чистка приводной цепи

От чистоты приводной цепи зависит скорость износа этого простого механического компонента, а также уровень шума и вибраций во время работы оборудования. Удаление загрязнений — обязательная часть регулярного обслуживания. Для него не требуется специальных знаний. Достаточно подготовить необходимые ма..